- “智造”产品敲开国际高端市场大门

- 贵阳日报 2019-05-15 11:31:19

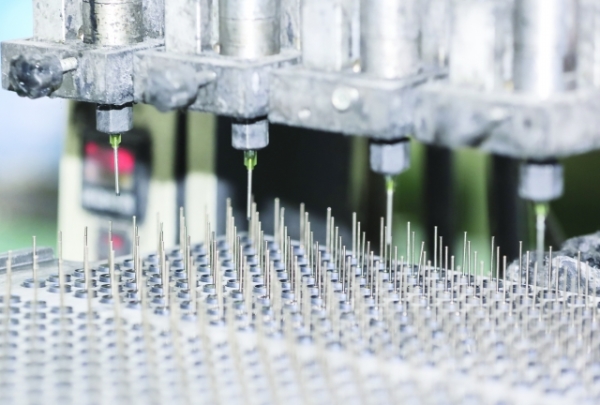

智能化生产线实现机器一体化、自动化装模,可自动区分正负极,提高了效率和优品率。

初级生产线采用人工手动装模,耗时多,效率低。

自动化机器灌封工序。

高效运转的智能化生产线。

走进贵阳高新区贵州雅光电子科技股份有限公司窗明几净的生产车间,高端主机汽车二极管智能化生产示范线上的机器抓手,正把小小的芯片从盘中挑选出来,淘汰出不良芯片,并将优质芯片准确放入槽内。这个车间,每天都要出产10万个高端汽车发电机专用整流二极管。

作为车间组装流水线上的一员,胡亮自2014年进入雅光电子后就一直在流水线上工作。2016年,雅光电子乘着千企改造的东风,开始实施智能化改造。“以前我们6个人一组,分工合作,才能将几个基本零件组装成一个二极管。不仅效率低,车间里还弥漫着一股刺鼻的化学酸碱味。智能化改造让我们告别了低效率和酸碱味。如今,只需要把芯片、零件盘放入槽内,机器便可自动组装,原本6个人的工作,只需3个人就能搞定。”胡亮说。

“当初被调到智能化生产线时,心里很忐忑。离开熟悉的生产线,去一个新岗位工作,‘智能化’靠得住么?”安兰红说,2017年,自己和13名工友一同调往新生产线,经过一个月的培训,大家很快适应了工作,“这才知道,智能化改造真是不得了!以前我们特别害怕厂里停电,如果在烘胶过程中断电,无法掌握烘胶的程度,只能从头再来。如今生产线与大数据联网,即使停电,来电后也可接续进度生产。”

对于胡亮和安兰红来说,智能化带来的改变可不只是某道工序减少几个工人。从焊接出来的产品空洞多,到利用真空回流焊炉减少气泡;从人工区分正负极,到机器自动区分正负极;从人工涂胶,到自动灌胶;从人工记录机器运行数据,到数据储存于云端……企业工艺不断进步,优品率不断提升。

从一组数据可以看出智能化给雅光电子带来的“蝶变”——每小时产品产量提升58%,优品率提升33%;生产过程数据完整性提高到100%。接踵而至的,便是充足的企业订单。这一来,多条新上马的生产线人手紧缺,从老生产线调整过来的工人找到了合适的新岗位,创造的产品价值和经济效益也同步提升。

眼下,雅光电子已正式进军中高端汽车市场,先后通过全球第一大汽车发电机制造商法国法雷奥、美国第一大汽车发电机制造商博格华纳,敲开了国际高端主机市场的大门。(作者 曹亚星 图 胡家林)

- 编辑:周文进

-

- 贵州大方:发展林下养菌 走出致富新路

- 2020-10-22 16:19:52

-

- 贵州省副省长谭炯赴省外事办调研指导工作

- 2020-05-14 13:33:32

-

- 贵州省2019年度政务公开评估结果为优秀

- 2020-05-14 09:46:39

-

- 紫云红芯红薯等31个贵州农产品获国家地理标志

- 2020-05-13 11:46:24

-

- 贵州开展地质灾害“百千万”排查专项行动

- 2020-05-12 10:19:34

-

- 贵州紫云:水润百姓心

- 2020-05-11 13:49:28

-

- “多彩贵州品牌馆”上线 19家品牌企业云上参展

- 2020-05-11 11:49:34

-

- 贵州紫云:充实脱贫力量 决战脱贫攻坚

- 2020-05-11 11:23:43

京公网安备 11040102700187号

京公网安备 11040102700187号